En Programación Lineal, el Precio Sombra se refiere a una tasa de cambio del valor óptimo ante una modificación marginal del lado derecho de una restricción, entendiendo como marginal una modificación que permita mantener las actuales restricciones activas para el problema (se conserva la base óptima). En este tipo de análisis se asume que el resto de los parámetros del modelo permanecen constantes.

En artículos anteriores hemos analizado Cómo calcular el Precio Sombra de una Restricción Gráficamente y en forma complementaria Cómo interpretar los Informes de Sensibilidad de Restricciones de Solver de Excel. Esto sin duda es una buena base conceptual para entender el significado del Precio Sombra de una restricción.

En esta oportunidad nos referiremos a una situación que a priori podría parecer anómala, pero que definitivamente no lo es: que una restricción asociada a un modelo de Programación Lineal tenga un Precio Sombra negativo.

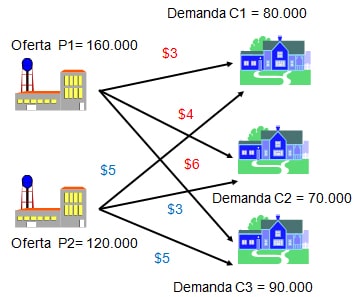

Para ilustrar este escenario utilizaremos nuevamente el Modelo de Transporte el cual se representa esquemáticamente a continuación:

La resolución computacional de este modelo utilizando Solver de Excel se resume a continuación:

Notar que la Planta 1 tiene un exceso de capacidad de 40.000 unidades (diferencia entre su capacidad de 160.000 y las 120.000 unidades que despacha).

Por el contrario la Planta 2 funciona a máxima capacidad (despacha 120.000 unidades). El Informe de Sensibilidad de restricciones reporta lo siguiente:

La restricción de capacidad de la Planta 2 tiene un Precio Sombra negativo de magnitud -1. Esto significa que si se incrementa en una unidad la capacidad de la Planta 2 (a 120.001 unidades) el nuevo valor óptimo será 939.999.

Análogamente, cualquier cambio en la capacidad de la Planta 2 en el intervalo [120.000-40.000,120.000+40.000]=[80.000,160.000] generará una modificación del valor óptimo del problema proporcional al Precio Sombra de la restricción de capacidad de dicha planta.

Por ejemplo, si la capacidad de la Planta 2 aumenta a 130.000 unidades, el nuevo valor óptimo será:

Por el contrario, si la capacidad de la Planta 2 disminuye a 110.000 unidades, el nuevo valor óptimo es:

¿Por qué se produce este fenómeno?. Básicamente por una reasignación debido a que resulta ser relativamente más conveniente generar despachos desde la Planta 2 en comparación a la Planta 1 (que tiene capacidad ociosa y por tanto un Precio Sombra igual a cero).