Un caso de estudio frecuentemente utilizado a nivel académico para presentar los principales resultados asociados a los Procesos Productivos se denomina por Kristen’s Cookies Company. El caso representa la situación a la que se enfrentan 2 socios en el negocio de elaborar galletas artesanales en un esquema bajo pedido, es decir, donde los productos se caracterizan por adaptarse a las necesidades particulares de cada cliente.

En este contexto al final de este artículo se incluye el archivo con la lectura del caso para su descarga el cual consta de 3 hojas (en español). Se recomienda fuertemente su lectura previa, de modo de favorecer la comprensión de los conceptos que presentaremos a continuación.

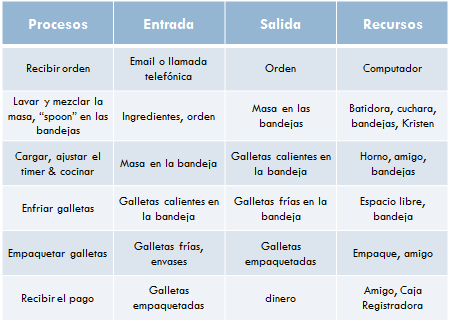

En primer lugar el lector podrá observar que si bien en el caso Kristen’s Cookies Company se hace una descripción detallada del proceso productivo de producción de galletas, no sé incluye explícitamente lo que conocemos como un Diagrama de Flujo de Proceso. Su elaboración es un paso vital previo para el análisis cuantitativo del desempeño del proceso. Con este objetivo a continuación se presenta una tabla resumen de las principales actividades vinculadas al proceso de producción de galletas artesanales.

En la tabla anterior se identifican las distintas etapas del proceso de transformación (tareas o actividades), las entradas o lo que da origen al inicio de cada una de las actividades, la salida o resultado esperado una vez concluida la actividad y los recursos productivos necesarios para llevar a cabo la actividad.

Por ejemplo para la etapa que hemos llamado «Lavar y mezclar la masa, «spoon» en las bandejas» se requiere disponer de los ingredientes y la emisión de un pedido para iniciar su atención. Los recursos que participan de dicha actividad son Kristen (mano de obra), una batidora, una cuchara y una bandeja donde pasar la masa cruda en forma de galletas (en condiciones reales por supuesto esto puede considerar más aspectos pero para fines de simplificación consideramos que esos son los recursos relevantes).

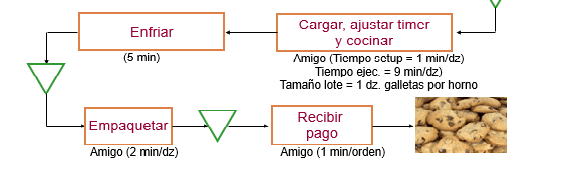

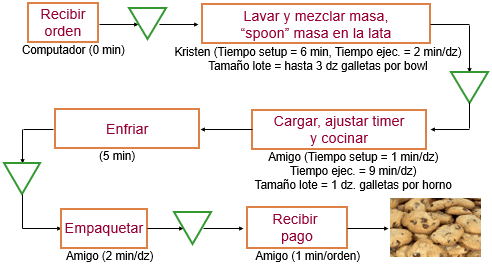

De este modo una vez recopilada la información del proceso, estamos en condiciones de elaborar un Diagrama de Flujo de Proceso como el que se presenta a continuación:

En lo que sigue y para efectos del análisis asumiremos que el proceso productivo comienza en la etapa «Lavar y mezclar la masa, «spoon» en las bandejas» que si bien requiere que la emisión de pedido haya sido realizada previamente como esta actividad tiene un tiempo de cero minutos se asume despreciable.

Dicho esto a continuación analizaremos distintas preguntas de interés para este caso. Notar que no necesariamente se aborda aquellas interrogantes propuestas en la lectura, pero que de todos modos consideramos es útil su comprensión.

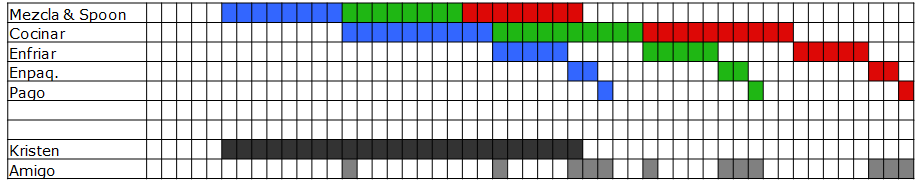

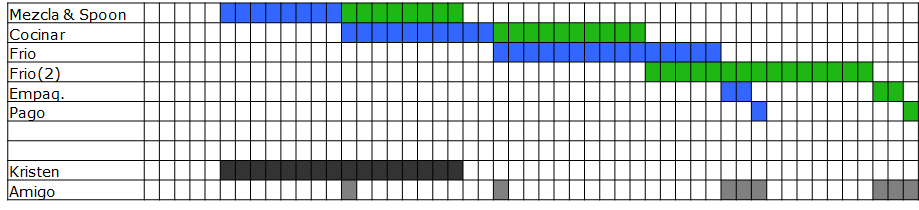

Pregunta N°1: Use una Carta Gantt para determinar el monto de tiempo que toma terminar tres ordenes de 1 docena (asuma clientes e ingredientes distintos). ¿Cuál es la capacidad del sistema?.

Es importante considerar el registro de los recursos productivos que son compartidos por más de una actividad. En este caso, el socio o amigo de Kristen y las bandejas son compartidas. En este sentido asumiremos que se dispone de un número suficientemente grande de bandejas, de modo que este recurso no sea un limitante para la atención de pedidos.

De este modo la Carta Gantt que representa la producción de 3 docenas de galletas para clientes distintos es: (por ejemplo, con color azul se representa al cliente A que pide una docena de galletas de avena; con color verde al cliente B que pide una docena de galletas de chocolate y con color rojo al cliente C que pide una docena de galletas de zanahoria).

En el caso del primer pedido de una docena de galletas, se requieren 8 minutos para concluir la etapa de la mezcla & spoon (6 minutos en mezclar los ingredientes y 2 minutos para pasar la masa cruda a una bandeja). Luego se pasa a la etapa de cocina (horno) donde se necesitan 10 minutos (el primer minuto para hacer un breve setup, por ejemplo, calibrar la temperatura y un reloj de control). Una vez horneadas las galletas se retiran éstas del horno (que puede hornear de una docena a la vez) y se dejan enfriar en su bandeja por 5 minutos en un lugar habilitado para ello (asumiremos que disponemos de espacio ilimitado para enfriar galletas). A continuación una vez enfriadas las galletas, éstas se empacan, lo cual requiere dos minutos, para finalmente hacer la entrega al cliente y recibir el pago que se asume requiere sólo un minuto.

Notar adicionalmente que llevamos registro del tiempo que tanto Kristen como su socio o amigo destinan para la elaboración de galletas. Por ejemplo, para atender los 3 primeros pedidos de una docena cada uno (asumiendo clientes distintos e ingredientes distintos) Kristen dedica los primeros 24 minutos de trabajo (8[min]*3). En cambio el amigo trabaja (en el orden que aparece en la Carta Gantt de izquierda a derecha): 1 minuto en el setup del horno de la primera docena, 1 minuto en el setup del horno de la segunda docena, 2 minutos para el empaque de la primera docena, 1 minuto para el pago de la primera docena, 1 minuto para el setup del horno de la tercera docena, 2 minutos para el empaque de la segunda docena, 1 minuto para el pago de la segunda docena, 2 minutos para el empaque de la tercera docena y 1 minuto para el pago de la tercera docena.

Considerando lo anterior se verifica (entre otros aspectos) que un recurso compartido (por ejemplo el amigo de Kristen) no se asigna a más de una función al mismo tiempo.

A través del análisis de la Carta Gantt también se corrobora que el Tiempo de Flujo de la primera docena de galletas es 26 minutos (tiempo que transcurre desde que se comienza a trabajar en el pedido hasta que concluye el pago). También se observa que la segunda docena termina 10 minutos más tarde que la primera y la tercera docena termina 10 minutos más tarde que la segunda (el lector puede corroborar que este patrón se repite en el tiempo). Luego en promedio se produce una docena cada 10 minutos (equivalente al Tiempo de Ciclo del proceso) y en consecuencia la Capacidad del Proceso es de 6 docenas por hora (donde la etapa de Cocinar u Horno es el Cuello de Botella).

Pregunta N°2: Considere que el tiempo para enfriar galletas es insuficiente y se ha decido aumentar su tiempo a 15 minutos. Construya una Carta Gantt que represente 2 pedidos de una docena de clientes e ingredientes distintos. ¿Cuál es la capacidad del proceso ahora?.

La representación del escenario anterior es la siguiente:

Notar que si bien aumenta el Tiempo de Flujo del primer pedido en 10 minutos (ahora son 36 minutos), la Capacidad del Proceso NO cambia. Esto debido a que como se asume un número suficientemente grande de bandejas y espacio para dejar a enfriar, esta actividad no limita la capacidad del proceso productivo (es como si se pudiese enfriar infinitas docenas en paralelo).

No necesariamente la actividad que en términos individuales requiera mayor tiempo en un proceso será el cuello de botella.

En un futuro próximo continuaremos complementando este artículo incorporando otras preguntas relevantes para el análisis. Por el momento te invitamos a descargar el archivo con el caso Kristen’s Cookies Company a continuación.

[sociallocker]Kristens_cookie_company_Spanish[/sociallocker]