El Problema de Tamaño de Lote No Capacitado o ULS (por sus siglas en inglés, Uncapacitated Lot-Sizing), consiste en decidir sobre un Plan de Producción para un horizonte de T periodos para un solo producto. El objetivo consiste en minimizar la sumatoria de los costos de producción, almacenamiento de productos en inventario y setup (costos de emisión), asumiendo que las demandas son conocidas en cada uno de los T periodos y éstas deben ser satisfechas de forma íntegra.

Una formulación típica del Problema de Tamaño de Lote No Capacitado considera los siguientes parámetros y variables de decisión.

Formulación Tradicional Problema de Tamaño de Lote No Capacitado

Variables de Decisión:

= cantidad producida en el periodo t.

= inventario al final del periodo t.

= 1 si la producción ocurre en el periodo t, 0 si no.

Parámetros:

= costo fijo de producción en el periodo t.

= costo unitario de producción en el periodo t.

= costo unitario de almacenamiento en el periodo t.

= demanda en el periodo t.

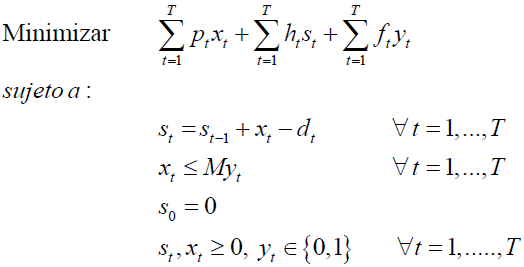

La definición anterior da origen al siguiente problema de Programación Entera Mixta (PEM).

La función objetivo consiste en minimizar la suma de los costos de producción, costos de almacenamiento de productos en inventario y costos de emisión de pedidos, para todo el horizonte de planificación (T períodos).

Por otra parte las restricciones del problema quedan definidas por:

Balance de Inventario : El inventario al final de un período t es igual al inventario al final del período anterior (t-1) más lo producido en el período t y menos lo demandado en el período t.

Capacidad de Producción : Si bien hemos definido el problema como no capacitado, esta restricción permite vincular la decisión de producción en un período con la cantidad (volumen) de dicha producción. De esta forma se evita situaciones anómalas como que en un período cualquiera se produzca y al mismo tiempo el

respectivo sea cero.

Además, asumiremos que la constante M es lo suficientemente grande (por ejemplo, la suma de las demandas para el horizonte de planificación). En términos prácticos esto hace que el problema no tenga limitantes de capacidad (es decir, es no capacitado) y que, en un extremo, podría producir en el primer período todo lo requerido durante el horizonte de planificación para luego ir satisfaciendo dichos requerimientos con los remanentes de inventario.

Inventario Inicial : Se asume que no se dispone de inventario al inicio del horizonte de planificación.

Finalmente se establecen condiciones de no negatividad y binarios a las variables según corresponda.

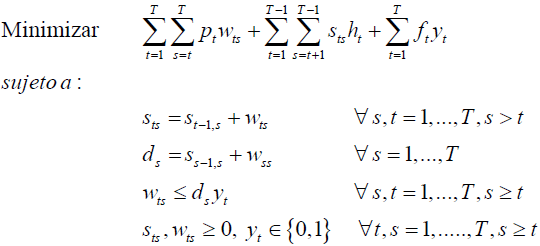

Alternativamente se propone otra formulación como alternativa al Problema de Tamaño de Lote No Capacitado.

Formulación Dinámica Problema de Tamaño de Lote No Capacitado

Variables de Decisión:

= cantidad producida en el periodo t para satisfacer la demanda en el periodo s.

= inventario al final del periodo t destinado para el periodo s.

= 1 si la producción ocurre en el periodo t, 0 si no.

Al conservar la definición de parámetros definida para la formulación anterior, se propone el siguiente modelo de Programación Entera:

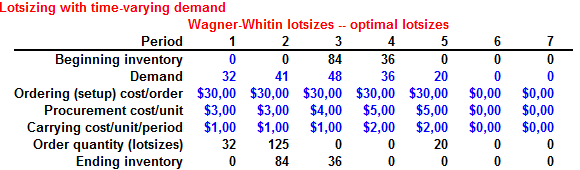

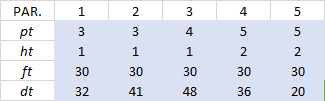

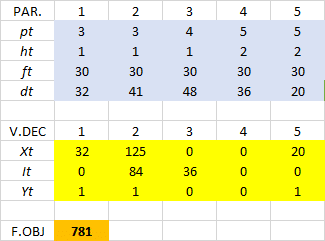

De modo de corroborar la equivalencia de las formulaciones anteriores se propone una instancia sencilla que corresponde a 5 períodos de planificación (T=5) y donde los valores de los parámetros se resumen en la siguiente tabla. Por ejemplo, representa el costo de producción unitario en el período 1.

La solución óptima alcanzada con la Formulación Tradicional del Problema de Tamaño de Lote No Capacitado ULS se observa en las celdas de color amarillo en la imagen a continuación. Se producen 32, 125 y 20 unidades en los períodos 1, 2 y 5, respectivamente, almacenando sólo productos en inventario al final del período 2 y 3 (84 y 36 unidades, respectivamente). El valor óptimo (costo total) asciende a $781.

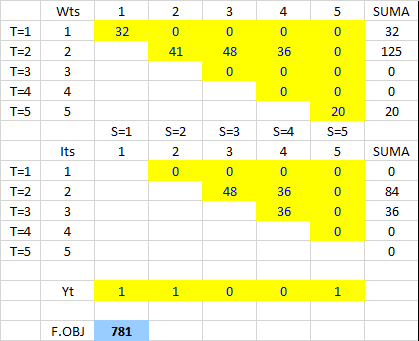

De forma análoga la solución óptima obtenida con la Formulación Dinámica del Problema de Tamaño de Lote No Capacitado ULS se observa en las celdas de color amarillo en la tabla a continuación.

Notar que , es decir, en el primer período se produce sólo lo necesario para satisfacer los requerimientos de dicho período. Adicionalmente

,

y

, es decir, en el período 2 se producen en total 125 unidades (41+48+36), para satisfacer la demanda de los períodos 2, 3 y 4. Por último en el período 5 se produce simplemente 20 unidades (

) para cumplir lo requerido.

Naturalmente dado lo descrito, la solución alcanzada en la Formulación Dinámica del ULS es equivalente a la obtenida en la Formulación Tradicional del ULS.

Se puede consultar otras variantes de Problemas de Planificación de la Producción en nuestro sitio donde se detalla diversas formulaciones e instancias de problemas de esta naturaleza, donde destaca la contribución de la Investigación de Operaciones como herramienta de apoyo para la toma de decisiones.

[sociallocker]Descarga Aquí el Problema de Tamaño de Lote No Capacitado (ULS)[/sociallocker]