El Algoritmo de Wagner y Whitin (1958) consiste en una extensión natural y dinámica al problema de Tamaño Económico de Pedido (conocido también como Cantidad Económica de Pedido o EOQ) donde la demanda durante el período de planificación presenta variabilidad, no obstante, se sigue manteniendo el supuesto de asumir que dicha demanda es conocida.

De esta forma, dada una demanda que presenta variabilidad en el tiempo, costos de emisión de pedidos asociados a la gestión de los mismos y no al volumen involucrado en ellos, y costos de almacenamiento correspondientes al inventario de los productos almacenados en inventario, se busca determinar una política de pedidos que satisfaga los requerimientos de demanda al menor costo posible.

En este contexto asumiremos que el lead time (tiempo de reposición) es nulo, es decir, el pedido se recibe en el mismo período en el que se realiza y que adicionalmente estamos frente a un Problema de Tamaño de Lote No Capacitado, vale decir, que no existe limitantes de capacidad y que, eventualmente, se podría satisfacer la demanda íntegra del horizonte de planificación a través de un único pedido que se realice en el primer período (mediante la acumulación de inventarios para períodos futuros).

Un problema similar al que se aborda con el Algoritmo de Wagner y Whitin es el Problema de Producción e Inventario, en el cual frecuentemente se incorporan limitantes de capacidad para la cantidad de unidades que se pueden pedir en cada período, constituyendo de esta forma un problema capacitado.

Algoritmo de Wagner-Whitin

Los pasos detallados para la implementación del Algoritmo de Wagner y Whitin pueden encontrarse en la publicación académica original: Dynamic Version of the Economic Lot Size Model, (Versión Dinámica del Tamaño Económico de Pedido) disponible para descarga por un valor de 30 dólares. No obstante, a continuación resumiremos los pasos del algoritmo y presentaremos un ejemplo de su aplicación para favorecer su comprensión.

- Paso 1: Considere la política de ordenar en el período

,

…,

y satisfacer las demandas

,

…,

en ese orden.

- Paso 2: Determine el costo total de las

políticas de pedido, sumando los costos de emisión y almacenamiento asociados a la emisión de un pedido en

, y el costo de actuar de forma óptima entre el período 1 y el período

consideradas por si mismas.

- Paso 3: De las

alternativas, seleccione la política de mínimo costo del período 1 hasta

consideradas de forma independiente.

- Paso 4: Continué al período

o detengase si

donde

representa el horizonte de planificación.

Ejemplo del Algoritmo de Wagner y Whitin

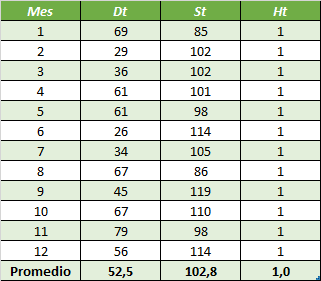

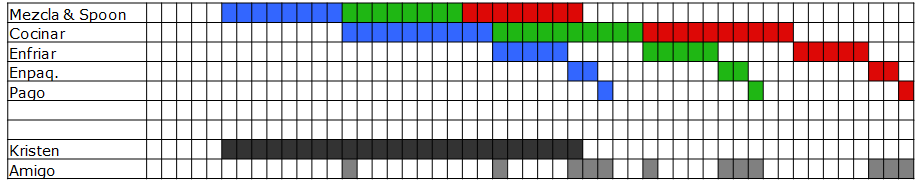

Consideremos las necesidades asociadas a un producto cualquiera para un período de planificación de 12 meses (N=12). La demanda Dt que se enfrenta cada mes es variable, como así también los costos de emitir un pedido (St), no obstante, el costo unitario de almacenar una unidad en inventario de un mes a otro (Ht) por simplicidad se asumirá que es fijo.

Aplicamos a continuación el Algoritmo de Wagner y Whitin:

El plan óptimo para el período 1 es ordenar (asumiendo un costo de emisión de $85).

Para el período 2 se deben evaluar 2 posibilidades:

- ordenar en el período 2 y usar la mejor política para el período 1 considerado por si solo (con un costo de emisión de $102+$85=$187).

- o emitir un pedido en el período 1 para ambos períodos (1 y 2), almacenando inventario para el período 2 (con un costo total de $85+$29=$114).

En este caso comparativamente es mejor la segunda alterativa.

En el período 3 existen tres alternativas:

- emitir un pedido en el período 3 y utilizar la mejor política para los períodos 1 y 2 (a un costo de $102+$114=$216).

- o emitir un pedido en el período 2 para los 2 últimos períodos (2 y 3) y utilizar la mejor política para el período 1 considerado de forma independiente (a un costo de $102+$36+$85=$223).

- o emitir un pedido en el período 1 para los 3 períodos (con un costo de $85+$29+$36+$36=$186).

En nuestro ejemplo, resulta evidente que no existen incentivos para almacenar productos en inventario en el período 1 o 2 para satisfacer la demanda del período 4, dado que los costos de almacenamiento excederían los costos de emisión de pedido en el período 4. Si lo anterior es cierto, claramente no tiene sentido guardar inventario en el período 1 o 2 para satisfacer demanda de un período superior al 4 (5, 6, 7, etc).

Para los datos propuestos en nuestro ejemplo, la política óptima de pedidos según el Algoritmo de Wagner Whitin es la siguiente:

- Pedir 135 unidades (79+56) en el período 11 para satisfacer los requerimientos del período 11 y 12, y utilizar la política óptima para los períodos del 1 al 10.

- Emitir un pedido de 67 unidades para el período 10 y utilizar la política óptima de pedidos para los períodos 1 al 9.

- Pedir 112 unidades (67+45) en el período 8 para satisfacer la demanda de los períodos 8 y 9, y luego utilizar la mejor alternativa para los períodos del 1 al 7.

- Ordenar 121 unidades (61+26+34) en el período 5 para enfrentar la demanda de los períodos 5, 6 y 7.

- Pedir 97 unidades (36+61) en el período 3 para satisfacer la demanda de los períodos 3 y 4.

- Finalmente pedir 98 unidades (69+29) en el período 1 y con ello cumplir la demanda de los períodos 1 y 2.

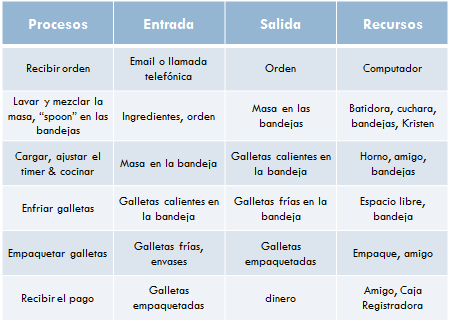

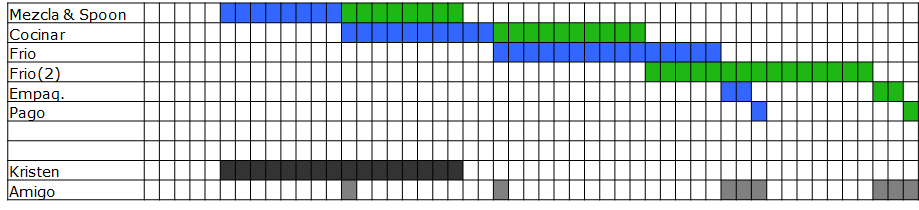

La siguiente tabla resume los resultados anteriormente expuestos.

Al pie del cuadro resumen se detalla, por ejemplo, «567 indica la política óptima de pedido para los períodos del 1 al 7 es pedir en el período 5 y satisfacer la demanda de los períodos 5, 6 y 7 y adoptar una política óptima para los períodos 1 al 4 considerados de forma separada».

El costo asociado a implementar el Algoritmo de Wagner y Whitin al problema propuesto como ejemplo es de $864. Se propone al lector corroborar que dicha política minimiza los costos de inventario en comparación a otros sistemas de loteo como Costo Total Mínimo, Costo Unitario Mínimo, EOQ, entre otras.

Una forma de corroborar los resultados obtenidos es mediante una aplicación en Excel que permite automatizar los procesos de cálculo. Básicamente ingresando un inventario inicial (en nuestro ejemplo cero), la demanda pronosticada, los costos de emisión de pedidos y los costos de almacenamiento, se puede fácilmente aplicar una política de lotificación como aquellas que tratamos en extenso en el Plan de Requerimientos de Materiales (MRP).

Observación: La imagen anterior ha sido editada para efectos de una mejor resolución de modo que solo se visualiza los resultados parciales hasta el período 8. El archivo Excel con la aplicación donde se encuentran los resultados del ejemplo desarrollado en este artículo, como también la posibilidad de poder utilizarlo con otras políticas de lotificación se puede descargar a continuación.

[sociallocker]Descarga Aquí el Archivo Excel del Algoritmo de Wagner y Whitin: lotsizing[/sociallocker]