Para desarrollar un análisis cuantitativo de procesos productivos (proceso de transformación de insumos en productos o servicios) generalmente se hace referencia a indicadores de gestión que permiten evaluar el desempeño y eficiencia de dicho proceso en el tiempo. Algunos de los indicadores más utilizados son capacidad, tiempo de flujo y tiempo de ciclo. A continuación los definimos brevemente para luego aplicarlos a un ejemplo tipo:

-

Capacidad de un Proceso: corresponde a la tasa máxima de producción, es decir, cuántas unidades en un intervalo de tiempo un proceso (sistema) puede producir.

-

Tiempo de Flujo: es el tiempo de producción, es decir, es el tiempo mínimo total que una unidad se demora en pasar por el sistema.

-

Tiempo de Ciclo: es el tiempo promedio entre la producción de dos unidades consecutivas.

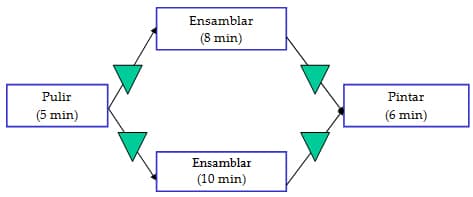

A continuación presentaremos un proceso de producción sencillo de fabricación de muebles.

- La Capacidad del Proceso es de 10 [u/hora]

- El Tiempo de Flujo (para la primera unidad) es de 19 [min] (5+8+6)

- El Tiempo de Ciclo del proceso es de 6 [min] (si se producen 10[u/hora] en promedio se produce una cada 6[min])

Las siguientes preguntas frecuentes nos permitirán entender mejor los conceptos relacionados con los procesos productivos:

1. ¿Si se dobla la capacidad de la actividad cuello de botella entonces se doblará la capacidad del proceso?.

Falso. Esto no es cierto en todos los casos. En nuestro ejemplo la actividad cuello de botella es Pintar y su capacidad es de 10[u/hora] (recordar que la capacidad conjunto de las etapas Ensamblar es de 13,5[u/hora]). Si doblamos la capacidad de Pintar su nueva capacidad será ahora 20[u/hora] y ahora el cuello de botella es Pulir. La nueva capacidad del proceso es de 12[u/hora] lo que no es el doble de la capacidad original.

2. ¿En una hora de trabajo se producirán exactamente las unidades que indica la capacidad del proceso?.

Falso. De otra forma en la primera hora de trabajo no se alcanzan a producir las 10[u/hora] que indica la capacidad del proceso. ¿Por qué?. La razón es que la(s) primera(s) unidad(es) se demoran más que las unidades cuando el proceso se encuentra estabilizado. Por ejemplo, la primera unidad sale del sistema a los 19[min] (tiempo de flujo), la segunda unidad sale a los 26[min] (7 minutos después de la primera), la tercera, cuarta, quinta, etc, unidades salen cada 6[min] (tiempo de ciclo) lo que permite anticipar que las unidades que sigan saldrán en promedio cada 6[min]. La Carta Gantt a continuación permite visualizar el proceso en su primera hora donde queda de manifiesto que no se alcanzan a procesar en forma completa las 10 unidades.

3. ¿Cómo determinar entonces cuántas unidades completas se alcanzan a procesar en la primera hora de trabajo?.

Para ello utilizamos la siguiente fórmula:

T(N)=TF+(1/Cap)*(N-1)

En nuestro ejemplo: 60[min]=19[min]+6[min/u]*(N-1) ==> N=7,833[u] ~ 7[u]

Es decir, se alcanzan a producir en forma completa 7 unidades en la primera hora. Notar que esto no contradice la capacidad del proceso. Si tomamos un horizonte de tiempo más amplio (2 horas, 3 horas, etc) la cantidad de unidades que se puedan procesar en promedio en una hora convergerá a la capacidad del proceso que es de 10[u/hora]. El motivo de lo anterior es que cada vez el efecto de las primeras unidades (hasta la estabilización del proceso) es menor.